Несмотря на то, что понятие теории качества родом из Соединённых Штатов, своё практическое применение она нашла в основном в японских промышленных компаниях. Изначально японские компании применяли контроль качества на производственных и контрольных участках. Однако в конце 60-х гг. японская автомобильная индустрия, быстро развивающаяся, разрабатывающая новые и изменяющая действующие модели автомобилей, осознала важность проектирования качества новых продуктов.

Йоджи Акао (Yoji Akao), создатель метода, представлял QFD как концепцию и метод, предназначенные стать живым инструментом управления разработки новых продуктов. Основная выгода от применения QFD заключается в снижении стоимости разработки продукта, повышении удовлетворённости потребителя и росте доли рынка.

Документально подтверждено, что применение QFD позволяет:

- снизить время разработки на 50%;

- снизить количество технических изменений на 50%;

- снизить затраты на разработку и запуск продукта на 30%;

- снизить количество гарантийных случаев на 50%;

- повысить удовлетворённость заказчика;

- накопить знания о разработке продукта, которые можно легко применить к подобным разработкам в будущем.

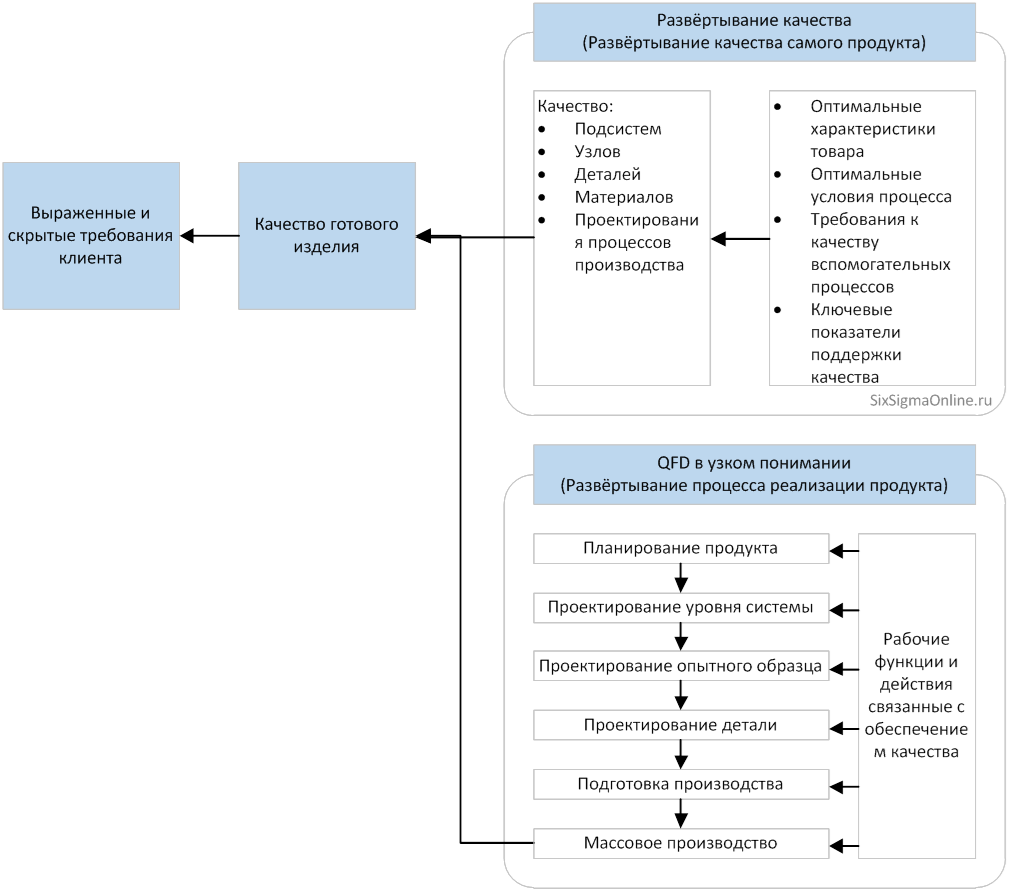

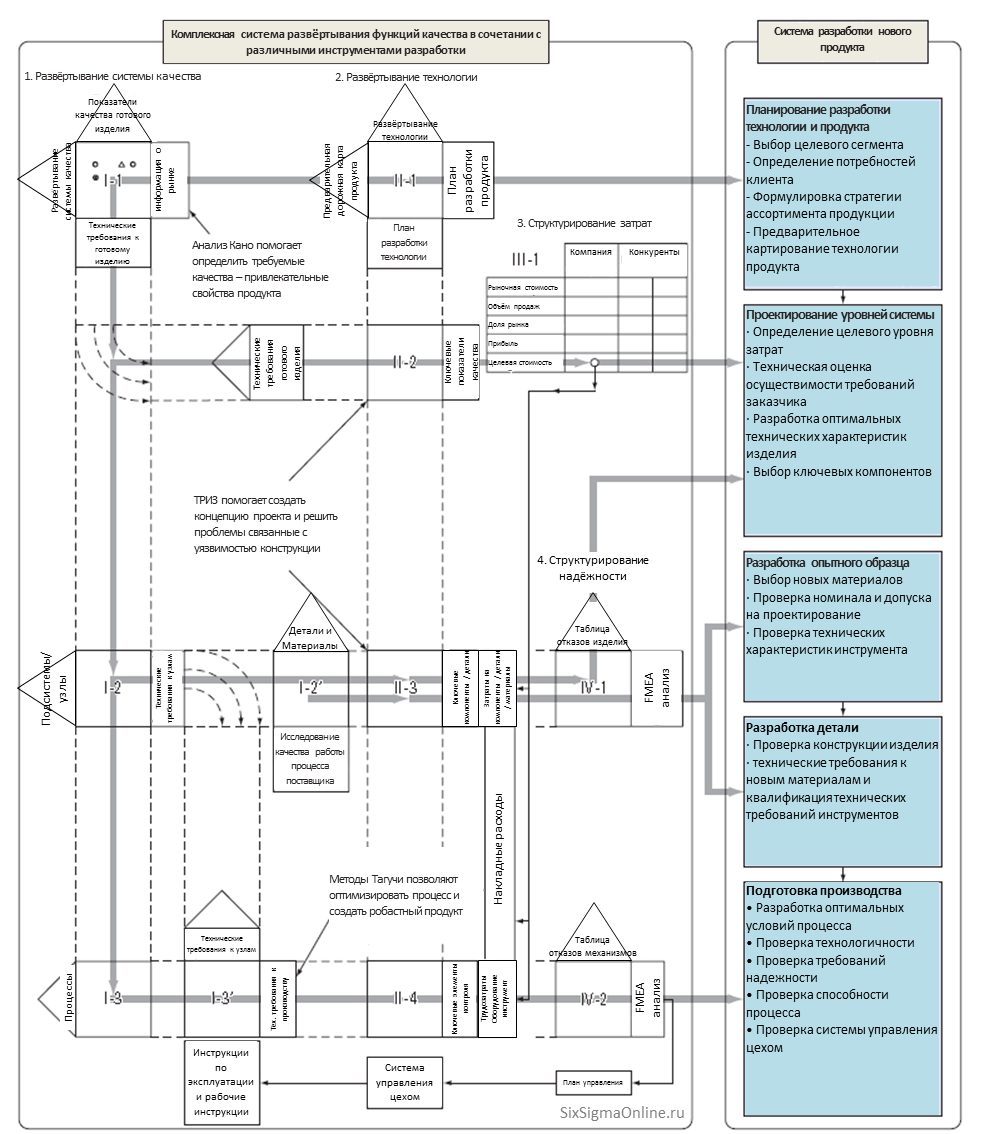

Определение: Развертывание функции качества (Quality Function Deployment), в узком понимании представляет собой сочетание структуры обеспечения качества продукта и производственного процесса, как это показано на следующем рисунке:

Рис. 1: cоставляющие QFD

Развертывание системы качества преобразует требования потребителя в проектирование качества готового изделия. Система охватывает цели проектирования и основные вопросы обеспечения качества, которые являются ключевыми точками и контрольными этапами в достижении уровня продаж, предотвращении повторения уже возникавших и потенциального появления новых проблем при разработке продукции.

Развертывание системы качества используется на всех уровнях архитектуры разработки продукта и проектирования процесса. Поэтому цель развертывания системы качества – создать такую структуру процесса, которая сможет гарантировать качество самого продукта.

Эта структура включает как качество физических элементов – подсистем, узлов, деталей и материалов, которые составляют архитектуру продукта, – так и качество процессов, которые обеспечивают производство и сборку узлов в готовые изделия. (Как это показано в разделе развертывания качества рис. 1).

Можно сказать, что QFD получают, расширив концепцию функционально-стоимостного анализа, которая изначально применялась для определения функций продукта в развёртывании функций бизнес-процесса. Поэтому слово “функция” в QFD относится к функциям процесса разработки продукта, а не к функциям самого продукта. Рабочие функции, которые могут обеспечить качество продукта, называются функциями качества.

Цель узко определённого QFD в том, чтобы создать схему работы, которая состоит из ряда действий по планированию и обеспечению качества, а также в соблюдении последовательности выполнения процедуры для достижения качества продукта.

Эта схема включает в себя действия всех стадий процесса производства продукта, от планирования разработки продукта и технологии его производства, дизайна уровней системы, проектирования опытного образца и его деталей до подготовки производства и собственно массового производства. (Как это проиллюстрировано в разделе QFD в узком понимании рис. 1)

QFD – самый полный, системный и убедительный метод для проектирования продуктов с уровнем качества, который удовлетворяет выраженные и скрытые требования клиентов.

Развитие QFD

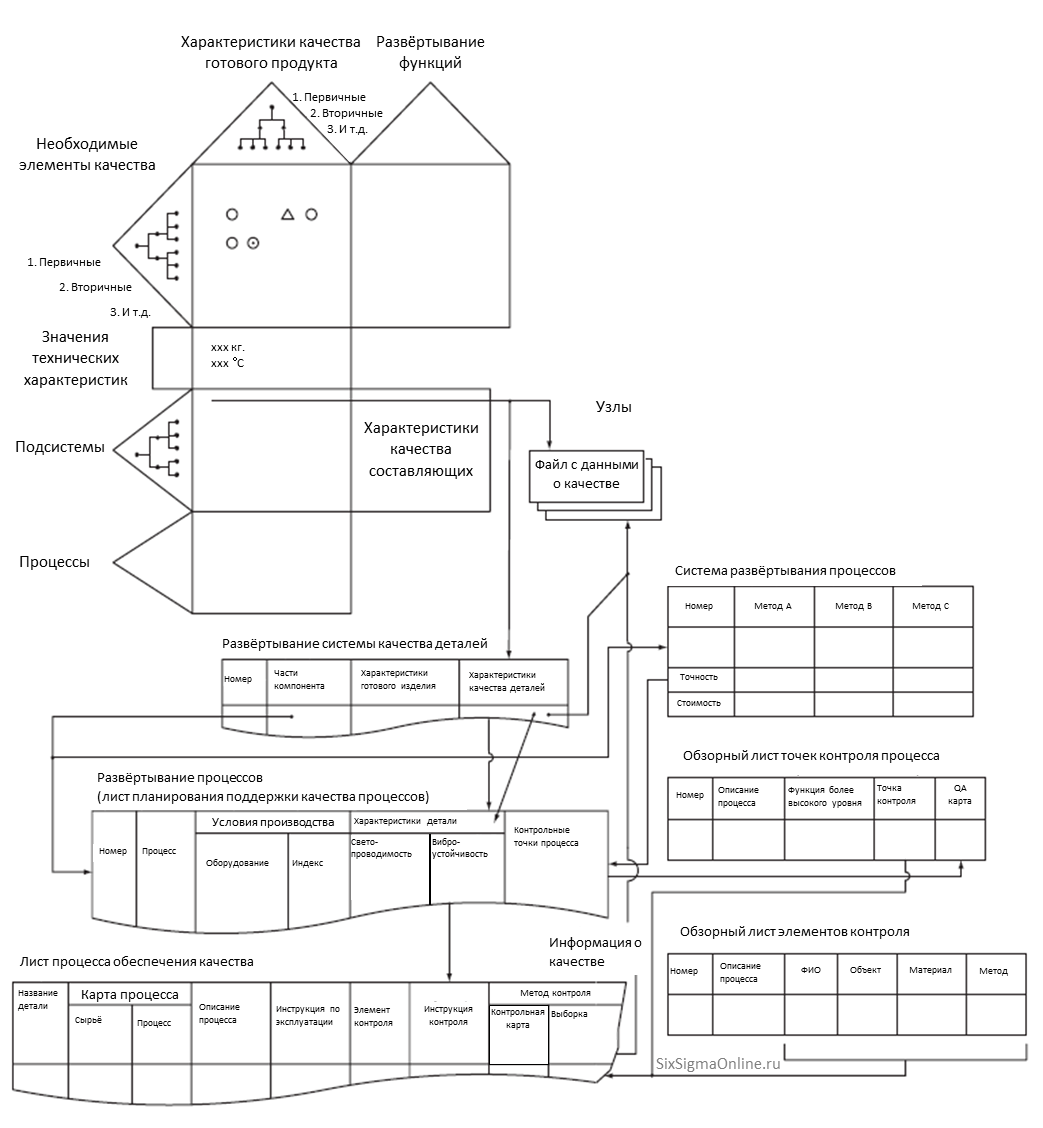

В конце 60-х, когда в Японии был задуман QFD, японцы осознали важность встраивания качества в новые продукты. Но им не хватало понимания, как этого можно достичь. Акао был первым человеком в Японии, который предложит QFD для решения вопроса проектирования качества. Изначальный дизайн Акао представляет первое поколение QFD (рис. 2) в Японии. В 1978 Акао и Сигэру Мизуно (Shigeru Mizuno) издали первую книгу по этой теме.

Подход к системе QFD был определен как:

Рис 2: концепт функции развертывания качества

- Построение диаграммы качества для преобразования требований клиента в соответствующие качественные характеристики и определение их проектировочных показателей.

- Развертывание подсистем и процессов.

- Развертывание соответствующих рабочих функций.

Первая статья, которая представила Западу QFD, была издана в журнале Quality Press в Октябре 1983 г. В том же году, комплексная система QFD, включающая технологию, стоимость и надежность, вовлеченных в разработку продукта — была представлена в Японии.

Помимо развёртывания качества, система также включала:

- гарантию обнаружения и устранения на ранних этапах узких мест в технологии, которые препятствуют проектированию качества;

- предотвращение потенциальных сбоев и их последствий путём раннего прогнозирования;

- достижение целевых показателей затрат без ухудшения качества.

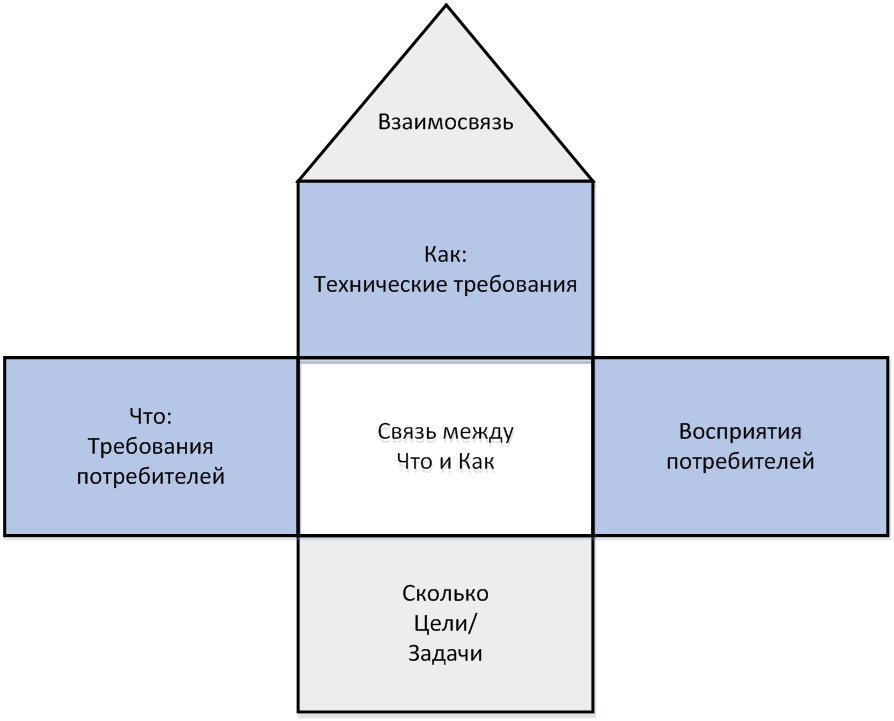

Рис. 3: дом качества

Эта комплексная система представляет второе поколение QFD в Японии. В то же время западные авторы представили диаграмму качества или дом качества (HOQ), рис. 3, как главный инструмент QFD. На рис. 3 показано, как применять диаграмму качества, чтобы преобразовать требования потребителя (Что) в показатели качества (Как) и подробно определить цели и задачи (Сколько).

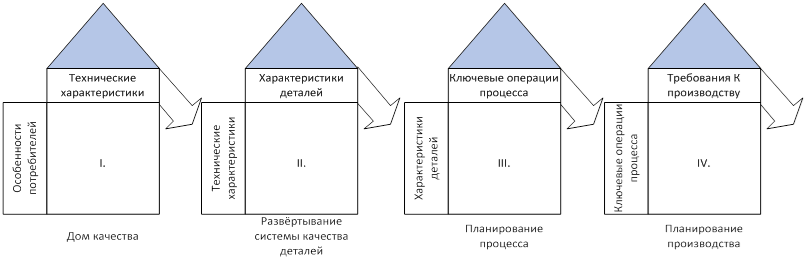

Западные исследователи использовали простую концептуальную модель соединённых домов качества, как изображено на рис. 4, чтобы показать, как может быть объединена диаграмма качества с развертыванием подсистем, деталей и процессов.

Хотя соединённые дома качества являются самой ранней моделью QFD, разработанной западными исследователями (первое поколение QFD на Западе) и самой узнаваемой на сегодня QFD моделью на Западе, инструмент был сильно упрощённой версией и не содержал много важных элементов оригинального QFD.

Не смотря на значительный период времени, прошедший с момента представления комплексной QFD, на английском было написано всего лишь несколько книг и статей по этой тематике. Исключением является книга Боба Кинга “30-ти матричная модель QFD”. Модель Боба Кинга может рассматриваться как самая полная (включая технологию, затраты и надежность) QFD модель, созданная западными исследователями, как модель второго поколения QFD на Западе.

Рис. 4: модель соединённых домов качества

После международного распространения системы QFD в её оригинальном понимании стали появляться разночтения. Вот наиболее распространённые из них:

Развёртывание системы качества = Диаграммае качества

Хотя QFD на Западе была упрощена в форме соединённых домов качества, в большинстве случаев применения QFD процесс заполнения останавливается на первой матрице – диаграмме качества.

По словам г-на Кокса (C.A. Cox), не более 5% компаний заходят далее диаграммы качества. В то время как большинство японских компаний не только идут далее диаграммы качества и задействуют диаграммы развёртывания качества, деталей и процессов (также известных как развёртывание системы качества), но и внедряют развёртывание технологии, затрат и надёжности.

QFD = Развёртывание системы качества

Как упоминалось выше, QFD в широком смысле – это сочетание развёртывания системы качества и QFD в узком смысле. Хотя QFD в узком смысле – важнейшая часть QFD для достижения долгосрочных выгод, внедрения и соответствия, термин QFD использовался для обозначения развёртывания системы качества самой по себе, а QFD в узком смысле вообще был упущен большинством практиков QFD за пределами Японии.

Различные направления

Хотя в прошлом действительно существовали неверные трактовки сущности QFD, западный QFD, в основном, развивался в соответствии с японской моделью QFD. Однако различием между сегодняшним состоянием так называемого третьего поколения QFD в Японии и на Западе можно считать изменение направлений их развития.

На сегодня японский QFD основан на QFD в узком смысле. Также известная как развертывание нового процесса разработки продукта для внедрения, эта версия QFD называется базой данных QFD в реальном времени (Rdb-QFD). Её оригинальная концепция была предложена Тадаси Охфуджи (Tadashi Ohfuji), который говорит, что все диаграммы развертывания качества должны быть доступны в режиме реального времени в компьютерной базе данных согласно потребностям на протяжении всех стадий разработки продукта.

Западная модель QFD, объединённая с ТРИЗ, анализом Кано и методом Тагучи (Taguchi), используется экспертами Шести Сигма.

ТРИЗ – российское сокращение Теории Решения Изобретательских Задач. Анализ Кано подчёркивает важность требуемых качеств на основе потребительского восприятия. Метод Геничи Тагучи был преобразован экспертами Шести Сигм в форму управления критическими характеристиками и применяется для проектов Шести Сигм как основа для Определения, Измерения, Анализа, Проектирования и Контроля.

Самое большое различие между последними достижениями QFD в Японии и на Западе в том, что предшествующий QFD, концептуально и методически, указывает, как увеличить ценность каждой операции в процессе разработки продукта, чтобы улучшить конкурентные преимущества продукта. С другой стороны, последние модели QFD указывают на то, как объединить различные инструменты и методы проектирования, чтобы улучшить конкурентные преимущества продукта. В таблице 1 показана разница в подходах.

Таблица 1

|

Развитие |

Япония |

Запад |

| Первое поколение | Исходная система развёртывания функций качества (QFD) | Четыре соединённых дома качества |

| Второе поколение | Комплексная система развёртывания функций качества — включая технологию, затраты и надёжность | 30-ти матричная модель QFD |

| Третье поколение | База данных QFD в реальном времени | Управление по критическим показателям |

| Направление развития | К увеличению ценности каждого шага процесса разработки продукта, чтобы улучшить конкурентные качества продукта. | К объединению различных средств и методов проектирования, чтобы улучшить конкурентные качества продукта. |

Будущее QFD

QFD должно стать составной частью архитектуры обеспечения качества, которая может выполняться в рамках процесса разработки продукта, а не существовать как отдельный набор матриц. Слово “составной” в данном случае означает объединение японского и западного подходов к QFD, как показано в рисунке 4, комбинируя с QFD различные средства и методы проектирования, чтобы усилить сам процесс развертывания системы качества, как в следующих примерах:

- в развертывании системы требований к качеству анализ Кано может быть использован, чтобы лучшее понимать восприятие клиента;

- в развертывании параметров качества готового изделия и подсистем, ТРИЗ может использоваться, чтобы повысить изобретательность в разработке концепции проекта и решении проблем проектирования;

- в развертывании процессов метод Taguchi может быть использован, чтобы более эффективно определить оптимальные условия процесса.

При развертывании обеспечения качества (QFD в узком понимании) в новых процессах разработки продукта создаются различные диаграммы развертывания качества, соединённые с каждой стадией процесса, как на рисунке 5:

- I-1 и II-1 могут использоваться, чтобы определить потребности клиента и составить предварительный план разработки технологии на стадии планирования проекта разработки технологии и продукта;

- II-2 и III-1 могут предоставить информацию о технической оценке осуществимости и необходимых целевых затратах для системной стадии проектирования разработки продукта;

- I-2, II-3 и IV-1 помогают развить оптимальные технические характеристики изделия и выбрать ключевые компоненты;

- I-2 и II-3 могут использоваться, чтобы выбрать материалы, характеристики инструментов и изделий и осуществить их проверку на этапе проектирования опытного образца и стадии проектирования деталей;

- I-3, I-3, II-4 и IV-2 могут использоваться, чтобы оценить и проверить оптимальные условия процесса, технологичность продукта и производительность процесса во время этапа подготовки производства.

QFD обычно осуществляется посредством проектного подхода, но тенденция к концептуальной модели, показанной на рисунке 4, которая осуществлена в большей степени как процессно ориентированный подход, добавит реальную ценность к любой новой системе разработки продукта и таким образом приведет к более систематическим инновациям.

Рис. 5: архитектура развертывания функции качества

Подробнее:

http://sixsigmaonline.ru/index/0-10

Комментарии

Чтобы оставить комментарий зарегистрируйтесь или войдите

Авторизация через